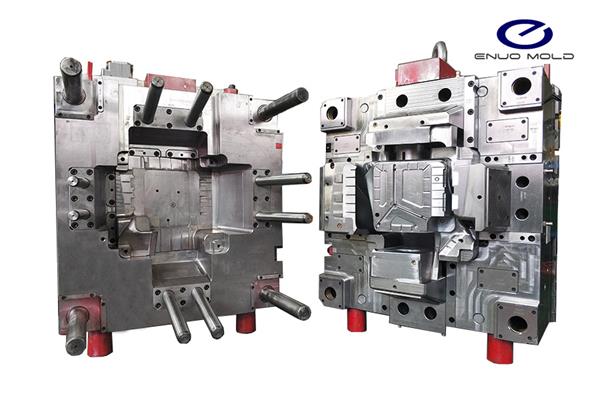

Forma z tworzywa sztucznego składa się głównie z trzech części: układu nalewania, części formierskich i części konstrukcyjnych. Wśród nich system wlewowy i części formujące to części, które mają bezpośredni kontakt z tworzywem sztucznym i zmieniają się wraz z tworzywem sztucznym i produktem. Są to najbardziej złożone i wymienne części formy plastikowej i wymagają najwyższego wykończenia i precyzji obróbki.

System wlewu formy z tworzywa sztucznego odnosi się do części wlewu, zanim tworzywo sztuczne wejdzie do wnęki z dyszy, obejmującej wnękę główną, wnękę na zimny materiał, wlew i zasuwę. Części formowane odnoszą się do różnych części tworzących kształt produktu, w tym form ruchomych, form stałych i wnęk, rdzeni, prętów formierskich i otworów wylotowych.

1. Główny nurt

Jest to kanał w formie łączący dyszę wtryskarki z kanałem lub wnęką. Górna część wlewu jest wklęsła, aby umożliwić połączenie z dyszą.

Średnica wlotowa głównego kanału powinna być nieco większa niż średnica dyszy (0,8 mm), aby uniknąć przelewania się i zablokowania obu kanałów na skutek niedokładnego podłączenia.

Średnica wlotu zależy od wielkości produktu, zazwyczaj 4-8mm. Średnicę wlewu należy rozszerzyć do wewnątrz pod kątem od 3° do 5°, aby ułatwić uwolnienie zanieczyszczeń z wlewu.

2. Otwór na zimny materiał

Jest to wnęka na końcu głównego kanału, służąca do wychwytywania zimnego materiału powstałego pomiędzy dwoma wtryskami na końcu dyszy, zapobiegając w ten sposób blokowaniu rynny lub zasuwy. Jeśli zimny materiał zostanie zmieszany we wnęce, w wytwarzanym produkcie łatwo powstają naprężenia wewnętrzne.

Średnica otworu na zimny materiał wynosi około 8-10 mm, a głębokość 6 mm. Aby ułatwić wyjmowanie z formy, dno jest często podtrzymywane przez pręt rozformowujący. Górna część pręta rozformowującego powinna być zaprojektowana w kształcie zygzakowatego haka lub zagłębionego rowka, tak aby wlew mógł być płynnie wyciągany podczas wyjmowania z formy.

Po trzecie, bocznik

Jest to kanał łączący kanał główny z każdą wnęką formy wieloszczelinowej. Aby stopiony materiał wypełniał każdą wnękę z tą samą prędkością, rozmieszczenie prowadnic na formie powinno być symetryczne i w równych odstępach. Kształt i rozmiar sekcji wlewowej mają wpływ na przepływ stopionego tworzywa sztucznego, wyjmowanie produktu z formy i łatwość wytwarzania form.

Jeżeli uwzględnić przepływ tej samej ilości materiału, to opór kanału przepływowego przekroju kołowego jest najmniejszy. Ponieważ jednak powierzchnia właściwa wlewu cylindrycznego jest mała, jest to niekorzystne dla chłodzenia zbędnego materiału wlewu, a wlew musi być otwarty na dwóch połówkach formy, co jest pracochłonne i łatwe do wyrównania .

Czas publikacji: 24 sierpnia 2022 r