Forma do tworzyw sztucznych to narzędzie dopasowane do maszyn do formowania tworzyw sztucznych w branży przetwórstwa tworzyw sztucznych, aby nadać produktom z tworzyw sztucznych pełną konfigurację i precyzyjny rozmiar. Według różnych metod formowania można je podzielić na różne typy form.

1. Matryca do formowania polistyrenu wysokospienionego

Jest to rodzaj formy, która wykorzystuje surowce z ekspandowanego polistyrenu (materiału kulkowego składającego się z polistyrenu i środka spieniającego) do formowania piankowych materiałów opakowaniowych o różnych pożądanych kształtach.

Zasada jest taka, że spienialny polistyren można parować w formie, w tym dwa rodzaje prostych form do obsługi ręcznej i hydrauliczne proste formy do tworzyw piankowych, które są głównie używane do produkcji opakowań do produktów przemysłowych. Materiałami do wykonania takich form są odlewy aluminiowe, stal nierdzewna, brąz itp.

2. Forma kompresyjna

Obejmuje formowanie tłoczne i formowanie wtryskowe dwóch typów form konstrukcyjnych. Są rodzajem form stosowanych głównie do formowania tworzyw termoutwardzalnych, a odpowiadającym im wyposażeniem jest prasa do formowania.

Metoda formowania tłocznego Zgodnie z właściwościami tworzywa sztucznego, formę podgrzewa się do temperatury formowania (zwykle 103°108°), następnie odmierzony proszek do formowania tłocznego wprowadza się do wnęki formy i komory zasilającej, formę zamyka się i tworzywo sztuczne jest podgrzewane w wysokiej temperaturze i pod wysokim ciśnieniem. Zmiękcz lepki przepływ, zestalij się i ukształtuj po pewnym czasie i uzyskaj pożądany kształt produktu.

Różnica pomiędzy formowaniem wtryskowym a formowaniem tłocznym polega na tym, że nie ma oddzielnej komory zasilającej. Formę zamyka się przed formowaniem, a tworzywo sztuczne jest wstępnie podgrzewane w komorze zasilającej i przechodzi w stan lepkiego płynięcia. Pod wpływem ciśnienia jest on regulowany i wciskany we wnękę formy w celu utwardzenia i uformowania.

Forma tłoczna składa się głównie z wnęki, wnęki zasilającej, mechanizmu prowadzącego, części wyrzucających, systemu grzewczego itp. Formy wtryskowe są szeroko stosowane w pakowaniu elementów elektrycznych. Materiały użyte do produkcji form tłocznych są w zasadzie takie same jak formy wtryskowe.

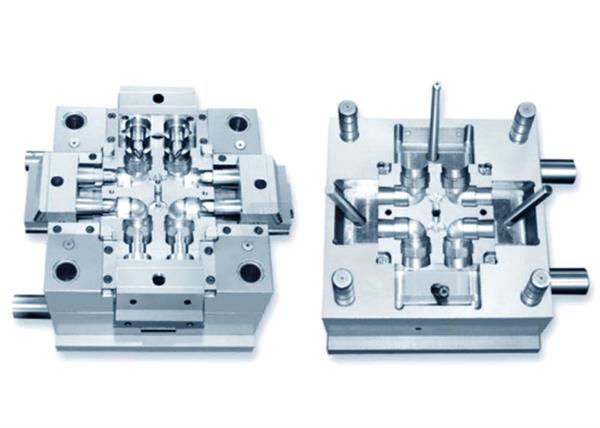

3. Forma wtryskowa

Jest to głównie forma formierska, która jest najczęściej stosowana przy produkcji części termoplastycznych. Sprzętem przetwarzającym odpowiadającym formie wtryskowej jest wtryskarka. Tworzywo sztuczne jest najpierw podgrzewane i topione w beczce grzewczej znajdującej się na dole wtryskarki. Pod naciśnięciem korka wchodzi on do wnęki formy przez dyszę wtryskarki i system zalewania formy, po czym tworzywo sztuczne jest schładzane i utwardzane do postaci, a produkt otrzymuje się przez wyjęcie z formy.

Jego konstrukcja składa się zwykle z części formujących, układu nalewania, części prowadzących, mechanizmu wypychającego, układu regulacji temperatury, układu wydechowego, części wsporczych i innych części i jest wykonana ze stali do form z tworzyw sztucznych. Proces formowania wtryskowego nadaje się zwykle tylko do wytwarzania wyrobów termoplastycznych. Wyroby z tworzyw sztucznych wytwarzane w procesie formowania wtryskowego są bardzo szerokie. Od artykułów codziennego użytku po różne złożone urządzenia elektryczne i części samochodowe – wszystkie są formowane za pomocą form wtryskowych. Jedna z najpowszechniej stosowanych metod przetwórstwa przy produkcji wyrobów z tworzyw sztucznych.

4. Forma rozdmuchowa

Forma używana do formowania pustych pojemników z tworzyw sztucznych (takich jak butelki po napojach, produkty chemiczne codziennego użytku i inne pojemniki opakowaniowe). Forma rozdmuchu obejmuje głównie wytłaczanie z rozdmuchem i formowanie wtryskowe zgodnie z zasadą procesu. Zasada ta obejmuje głównie wytłaczanie z rozdmuchem, formowanie wtryskowe z rozdmuchem, formowanie wtryskowe z rozdmuchem z rozciąganiem (powszechnie znane jako wtrysk z rozdmuchem z rozciąganiem), wielowarstwowe formowanie z rozdmuchem, formowanie z rozdmuchem arkuszy itp. Sprzęt odpowiadający formowaniu z rozdmuchem pustych produktów jest zwykle nazywany tworzywem sztucznym maszyna do formowania z rozdmuchem, a formowanie z rozdmuchem nadaje się tylko do produkcji wyrobów termoplastycznych. Konstrukcja formy rozdmuchowej jest stosunkowo prosta, a użyte materiały są w większości wykonane z węgla.

5. Matryca do wytłaczania

Rodzaj formy stosowanej do wytwarzania wyrobów z tworzyw sztucznych o kształcie ciągłym, znany również jako głowica do wytłaczania, jest szeroko stosowany w obróbce rur, prętów, monofilamentów, płyt, folii, okładzin drutów i kabli, materiałów profilowanych itp.

Odpowiednim sprzętem produkcyjnym jest wytłaczarka tworzyw sztucznych. Zasada jest taka, że stałe tworzywo sztuczne topi się i uplastycznia w warunkach ogrzewania i obrotu ślimaka wytłaczarki i poprzez matrycę o określonym kształcie uzyskuje taki sam przekrój poprzeczny jak kształt matrycy. Ciągłe produkty z tworzyw sztucznych. Jego materiałami produkcyjnymi są głównie stal konstrukcyjna węglowa, narzędzia stopowe itp., a niektóre matryce do wytłaczania są również inkrustowane materiałami odpornymi na zużycie, takimi jak diament, na częściach, które muszą być odporne na zużycie.

Proces wytłaczania nadaje się zwykle tylko do wytwarzania wyrobów termoplastycznych, które znacznie różnią się budową od form wtryskowych i form tłocznych.

6. Pleśń blistrowa

Forma wykorzystująca plastikowe płyty i arkusze jako surowce do formowania prostszych produktów z tworzyw sztucznych. W przypadku zmiękczania jest on odkształcany i mocowany do wnęki formy w celu uzyskania pożądanego wyrobu formowanego, który wykorzystywany jest głównie do produkcji niektórych artykułów codziennego użytku, opakowań do żywności i zabawek.

Czas publikacji: 12 lutego 2022 r