15.05.2017- wysyłka form

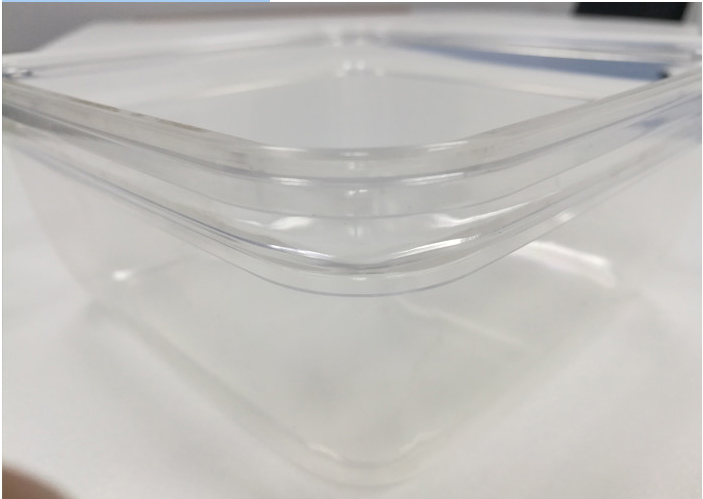

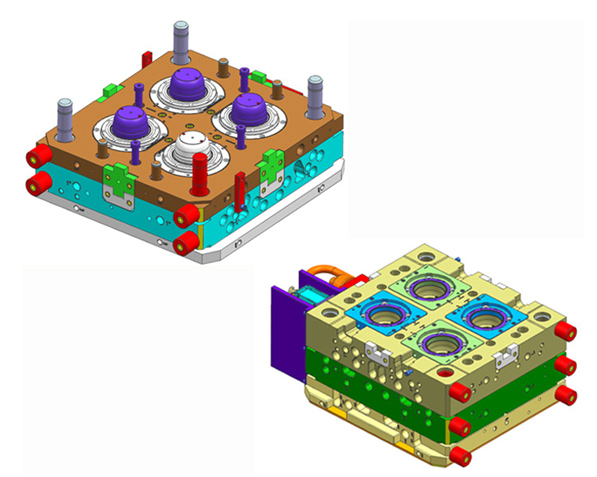

Po kilku miesiącach ciężkiej pracy wysłano do klienta partię foremek do użytku domowego (pudełka na żywność). Ponieważ części są przezroczyste (jak pokazano na powyższym obrazku), a klient ma wysokie wymagania dotyczące wyglądu części. Nasz zespół inżynierów zrobił wiele, aby rozwiązać problem odpowietrzania części. Wreszcie nasi drodzy klienci byli zadowoleni z wydajności tych form. Dziękuję bardzo za wsparcie. Moi drodzy koledzy, wszyscy jesteście moimi bohaterami. dzięki za cały twój wysiłek! Kupa śmiechu…

Powyżej znajdują się części wtryskiwane przez wykonaną przez nas formę.

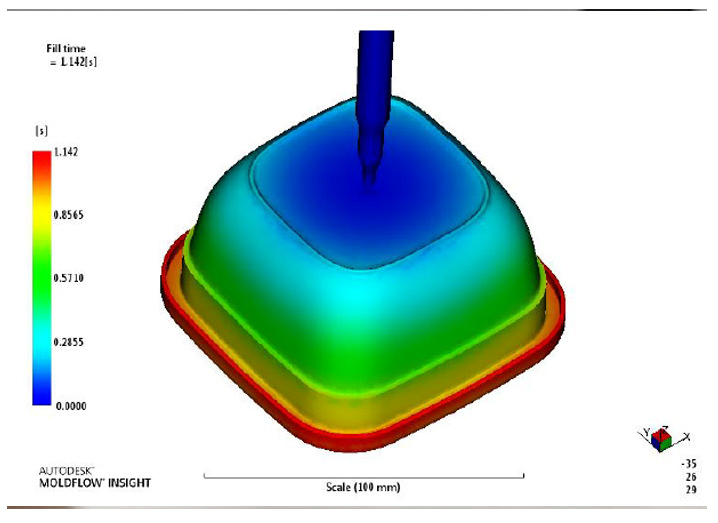

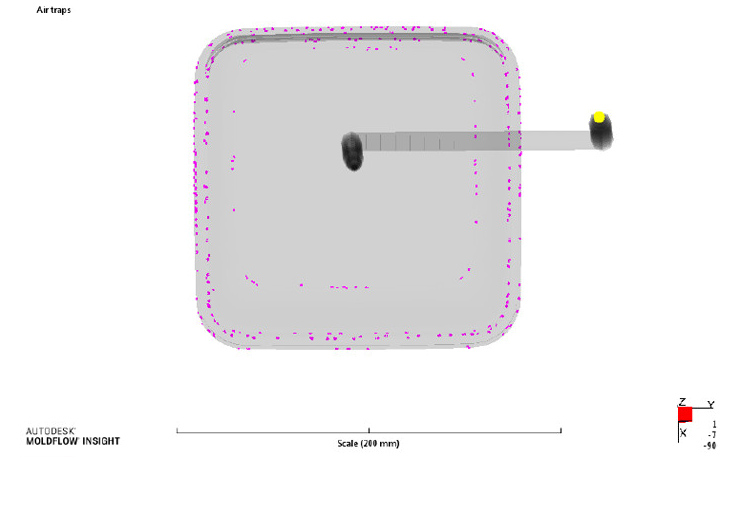

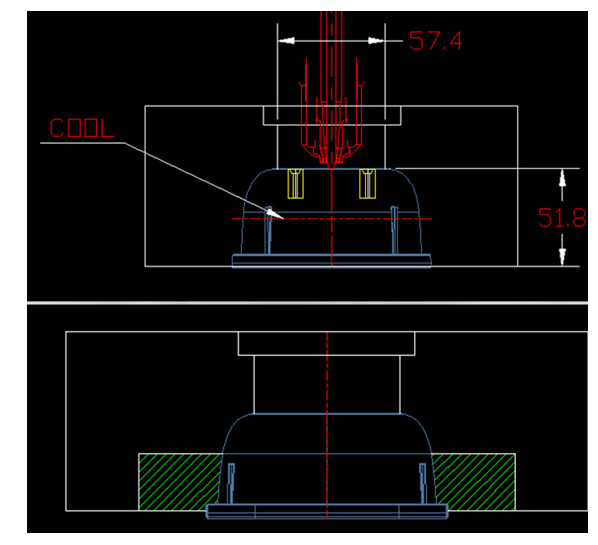

Niech niektórzy przyjaciele mają doświadczenie w produkcji form do części przezroczystych. jak wiemy, miski te to nie tylko elementy zewnętrzne, ale także uformowany z przezroczystego materiału. Dlatego jego wygląd jest bardzo specyficzny, dlatego należy unikać odpowietrzeń, zwarć i częściowego wypełnienia. W takim przypadku kluczem do zapewnienia ostatecznej jakości formy staje się to, jak zaprojektować wkładki tak, aby zapewniały dobry stan odpowietrzenia. Oczywiście bardzo ważną pomocą jest również ustawienie dobrego parametru prasy.

Zwłaszcza, że ta część ma 3-stopniową geometrię, stąd odpowietrzanie staje się dużym problemem. powinien mieć doświadczenie w tworzeniu form, wiedzieć, z jakim przypadkiem mieliśmy do czynienia!

OK, przejrzyjmy cały proces tworzenia form.

Krok 1: Klient złożył zamówienie z danymi części.

Odbiór części „dane 2D/3D”, „rozmiar wtryskarki” i „parametr materiału części” itp.

Krok 2: Raport dotyczący przepływu formy i DFM

Przeprowadzenie analizy przepływu formy, zgodnie z wynikami analizy w celu sporządzenia raportu DFM. Komunikowano się z klientem w celu ustalenia propozycji projektu formy.

Krok 3: Projektowanie formy Nasi projektanci form ukończą projekt zgodnie z przepływem formy i raportem DFM. Następnie przekaż projekt klientowi w celu sprawdzenia.

Krok 4: Produkcja i montaż formy Po uzyskaniu zgody klienta na ostateczny projekt formy, przystępujemy do obróbki stali i montażu części.

Krok 5: Próba formy

Próba formy to najważniejszy proces sprawdzający jakość produkcji formy, próbując rozbić problemy z pleśnią, a następnie rozwiązać je w naszym zakładzie, zapewniając, że forma będzie mogła być dobrze wyprodukowana w zakładzie wtrysku klienta.

Krok 6: Optymalizacja formy.

Zgodnie z wynikami próby formy, wykonamy prace nad udoskonaleniem formy, aby zoptymalizować problemy z pleśnią. Zwykle będziemy testować formę 1-3 razy, aby forma całkowicie spełniła wymagania klienta.

Krok 7: Wysyłka.

Po uzyskaniu zgody klienta na wysyłkę formy, dobrze ją zapakujemy, a następnie skontaktujemy się ze spedytorem logistycznym w celu dostarczenia formy do klienta.

Czas publikacji: 26 lipca 2020 r